Мы побывали на «Адвентум Технолоджис» — новейшем российском предприятии по производству высокотехнологичных материалов. Как устроено производство и что компания может предложить отечественному рынку одежды и экипировки для outdoor

Работая над обзорной статьей о компании «Адвентум Технолоджис», мы надеялись, что нам удастся посмотреть на производство своими глазами. Очень уж интересно было увидеть, как в российских реалиях создают современные высокотехнологичные ткани. Обычно до потребителя доходит лишь маркетинговая информация, а нам хотелось узнать обо всех производственных процессах изнутри.

Поэтому, когда руководители «Адвентум Технолоджис» согласились показать нам свои цеха и лаборатории, а заодно и рассказать о секретах производства современных материалов, мы немедленно отправились на фабрику в городок с железнодорожным названием Узловая. Именно там, к югу от Москвы и в часе езды от Тулы, расположилось одно из самых инновационных даже по мировым меркам текстильных предприятий.

Знакомство

Экскурсия по цехам компании началась с серьезного инструктажа по технике безопасности, а само производство нам показали генеральный директор ООО «Адвентум Технолоджис» Евгений Глушков, руководитель направления сертификации и стандартизации Антонина Ходусева и руководитель отдела маркетинга ГК «Текстайм» Татьяна Федорова.

Генеральный директор ООО «Адвентум Технолоджис» Евгений Глушков

Евгений Глушков — типичный руководитель нового поколения, яркий представитель постиндустриальной эпохи. Несмотря на то что в его ведении находится серьезное и очень «увесистое» промышленное оборудование, он не скрывает своей склонности к цифровым технологиям и тонким настройкам технологических процессов, характерным для западного подхода.

Цеха предприятия чистые, светлые и ассоциируются с модным интерьерным стилем лофт. Везде просторно, но свободное пространство является частью стратегии развития. Оборудование установлено таким образом, чтобы оно занимало не более 30–40 % производственных площадей. Стратегически это обеспечивает потенциал для расширения, а тактически позволяет выделить пространство для материалов, которые находятся в работе, по принципу “work in progress”.

Наше производство — это совместное предприятие с Concordia Textiles и Carrington Workwear LimitedЕвгений Глушков

«Адвентум Технолоджис» — молодая компания с отчетливо выраженным европейским характером, который она унаследовала от своих учредителей. Ее инновационность не только в технологиях, но и в производственной структуре, которая отличается гибкостью, универсальностью и легкостью перенастройки под различные задачи.

Типичное для России текстильное предприятие обычно базируется на внушительном парке прядильного и ткацкого оборудования, однако большую часть стоимости современная ткань приобретает на этапах отделки. «Адвентум Технолоджис» развивает и собственное ткачество, но основная специализация компании — «умные» производственные процессы, превращающие обычные ткани и трикотаж в высокотехнологичные материалы.

Трансформеры «Адвентум Технолоджис»

Пожалуй, именно в области отделки сосредоточено все самое дорогое и самое интересное в сфере производства современных тканей для outdoor. В «Адвентум Технолоджис» инвестировали немалые средства в аппараты крашения, линии покрытий и ламинации.

Оборудование «Адвентум Технолоджис» поставлено преимущественно известными европейскими компаниями и по-своему уникально, так как позволяет выпускать широкий ассортимент весьма специфических материалов без необходимости серьезно перестраивать производственные процессы.

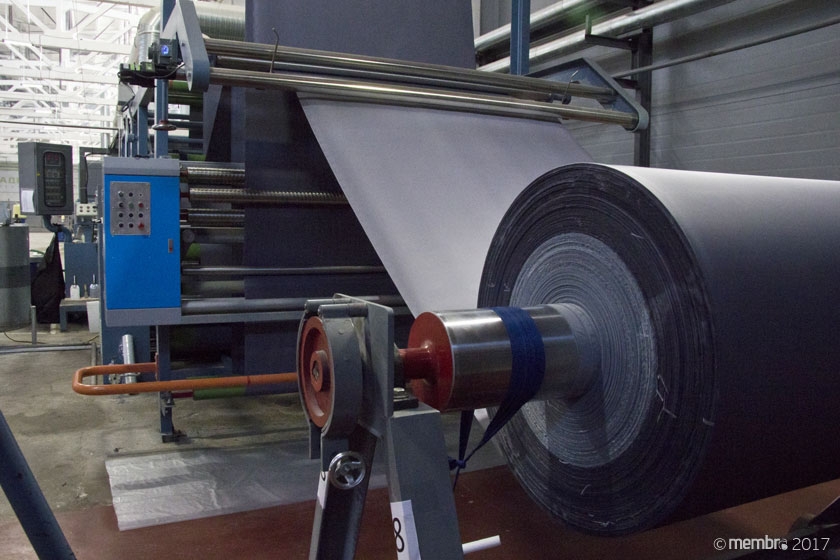

Ткани-полуфабрикаты, полученные от партнеров, ждут своего часа на огромном складе. Оттуда они поступают на так называемую рулоноперемотку — процедуру соединения нескольких рулонов в один большой рулон (до 1,5 метров в диаметре), подходящий для промышленных скоростей и потоковых объемов производства.

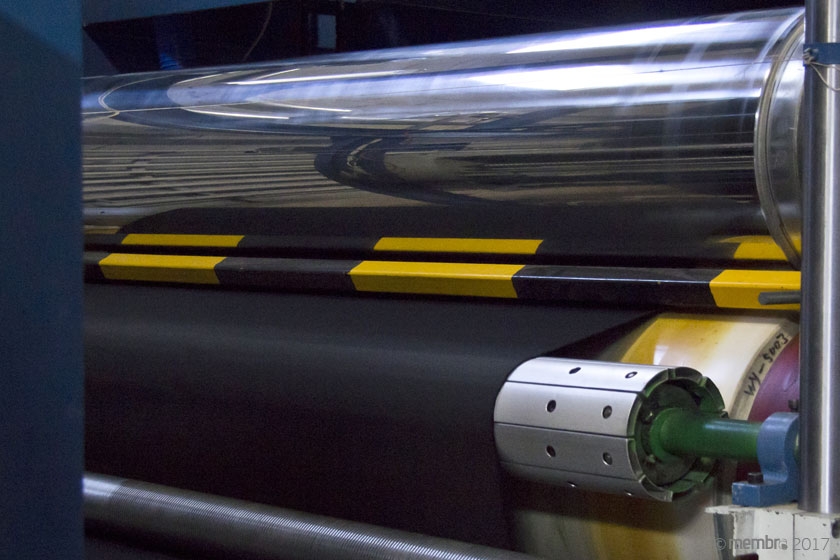

Оборудование для соединения рулонов ткани и проверки качества входящих материалов

При кажущейся простоте этого процесса здесь есть свои нюансы. Намотать один огромный рулон хлопковой ткани довольно просто, а вот для деликатного трикотажа или ткани стретч нужен особый подход. Масса большого рулона приводит к неизбежной деформации полотна при его разматывании, что грозит потерей потребительских качеств материала.

Поэтому первый трансформер «Адвентум Технолоджис» — это специальное оборудование для перемотки, которое учитывает характеристики различных тканей и степень их деликатности.

Каждая деликатная ткань деликатна по-своемуЕвгений Глушков

Определение «деликатная ткань» чаще других звучало в пояснениях Евгения Глушкова. Большинство производственных процессов на предприятии создано именно под ткани спортивного и outdoor-назначения, которые очень чувствительны к механическим и температурным воздействиям.

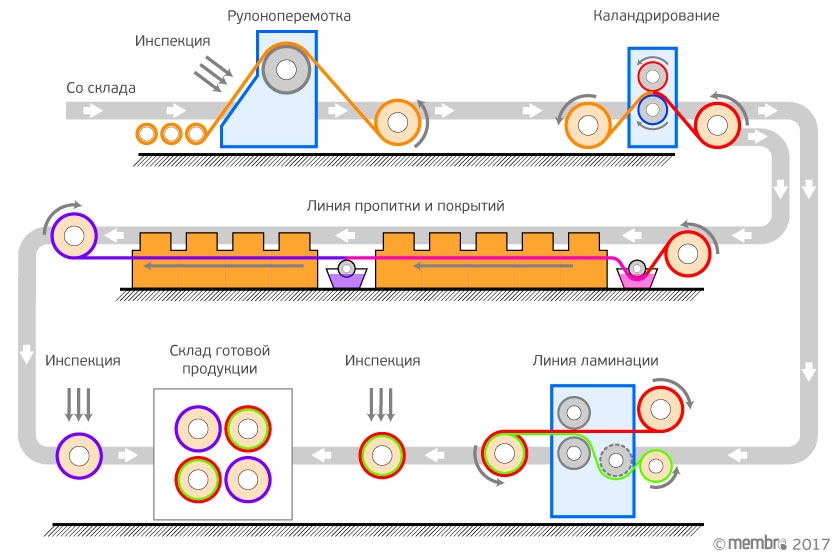

Принципиальная схема технологических процессов отделки тканей в «Адвентум Технолоджис»

Но какой бы ни была ткань, если она соткана в «Адвентум Технолоджис», то следующим этапом ее движения к вершинам outdoor станет процесс окрашивания, или «крашéния», как выражаются профессионалы.

Алхимия цвета

Пожалуй, именно цех крашения отвечает за то, как именно вас встретят по одежке в outdoor-сообществе. «Интеллектом» будущие умные ткани обзаведутся позже, а пока на оборудовании с авиационным названием «джет» они обретут красоту.

«Адвентум Технолоджис» располагает тремя основными типами установок для окраски. Это джиггеры, предназначенные в основном для крашения тяжелых и прочных арамидных тканей, и два типа джетов, которые отличаются друг от друга принципом действия и идеальны для легких тканей спортивного назначения.

Парк красильного оборудования — это второй трансформер «Адвентум Технолоджис», специально созданный для крашения любых типов синтетических и натуральных материалов.

Автоматизированная красильная машина THEN SUPRATEC LTM (overflow jet) для крашения деликатных тканей

На всех типах красильных машин, установленных в «Адвентум Технолоджис», можно красить как синтетические, так и натуральные ткани, а конкретный способ крашения определяется исходя из объема партии и особенностей материала.

Например, крашение синтетических волокон никогда не было простой задачей, а крашение деликатных тканей — особенно. Большинство прочных материалов для одежды outdoor — нежнейшие батистовые платочки по сравнению с действительно прочными тканями, применяемыми, например, для военной формы или спецодежды.

Поэтому деликатную синтетику обычно красят в джетах. Первый тип джетов работает за счет воздуха — движение ткани в красителе происходит под воздействием воздушных струй. Второй тип использует метод overflow — крашение в нем осуществляется благодаря движению раствора красителя, и эта технология на сегодняшний день является самым щадящим методом, то есть подходит для наиболее деликатных тканей.

Максимально качественное крашение деликатных тканей — главная особенность overflow jet, или «банана», как его здесь называют. Но не менее важна его способность намного сократить расход воды при крашении. Как ни парадоксально, но вода является одним из самых дорогих производственных ресурсов в России, поэтому ее экономное расходование значительно снижает стоимость конечного продукта.

Оборудование впервые было представлено два года назад на Международной текстильной машиностроительной выставке, которая проходит раз в четыре года. Единственная в России, самая первая установка, была поставлена у насЕвгений Глушков

Все оборудование в цеху крашения автоматизировано — процессом может управлять специалист, находящийся в отдельно расположенной лаборатории. Малые объемы ткани в одной партии (от 300–500 метров) и широчайший диапазон цветов, выбираемых как из библиотек Pantone, так и по образцам, — все это позволяет целевым образом удовлетворять запросы клиентов-швейников. В производстве изделий для outdoor и активного стиля жизни это особенно важно, ведь мода, а вместе с ней и цветовые тренды меняются ежегодно.

Линии пропитки и покрытия

Святая святых в «Адвентум Технолоджис» — это цеха, где установлено оборудование для покрытия и ламинации. Именно там простые синтетические ткани превращаются в умные — мембранные, водоупорные, с отделкой DWR, с защитными и декоративными покрытиями.

Хорошо известно, что основными свойствами, например, мембранных тканей являются водоупорность и паропроницаемость. Поэтому потребителю в первую очередь важны показатели, а не то, как была нанесена мембрана — жидким способом или ламинацией. Однако сами эти способы различаются кардинально.

76-метровая линия для нанесения покрытий (справа)

Рассказ о том, как обычная ткань превращается в мембранную, Евгений Глушков начал в огромном цеху, где установлен еще один трансформер — 76-метровая линия для нанесения покрытий.

Не секрет, что современные высокотехнологичные ткани зачастую производятся под индивидуальные требования заказчика — производителя одежды и экипировки. И возможности данной линии покрытий в этом смысле переоценить сложно. Она позволяет наносить любые защитные и «cмягчающие» пропитки, а также совершенно разные по химическому составу и конечным свойствам покрытия — полиуретановые, силиконовые, акрилатные и прочие, которые необходимы для придания материалам нужного набора свойств и характеристик.

Подготовка материала к нанесению покрытия

Прежде чем наносить жидкое покрытие на полотно, оно должно быть соответствующим образом подготовлено. Любая ткань — это набор переплетенных нитей, между которыми присутствуют воздушные промежутки. Если в них проникнет раствор, то после высыхания материал будет жестким и малопригодным для дальнейшего использования.

Чтобы это предотвратить, применяют два различных метода — физический или химический. Физический — это хорошо известное каландрирование. Ткань пропускается между двумя валами, один из которых металлический, горячий, а второй, полиамидный, холодный. В результате воздействия давления и температуры нити сплющиваются и воздушные промежутки между ними исчезают.

К слову, именно после каландрирования ткань становится пуходержащей.

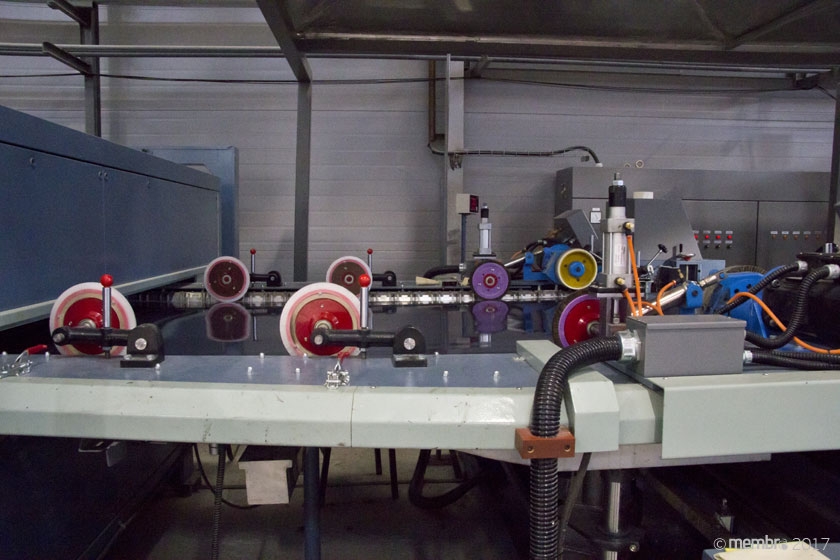

Каландрирование полотна. Сверху расположен горячий металлический вал, снизу — холодный полиамидный

При кажущейся простоте операции оборудование для каландрирования устроено довольно сложно.

Каландр — вал весом в 3,5 тонны и длиной более 2 метров — закреплен на двух разнесенных опорах и неизбежно прогибается под собственным весом. Для производства пуходержащей ткани это некритично, но подготовка полотна перед нанесением жидкого покрытия должна обеспечивать абсолютно одинаковую плотность ткани после каландрирования как по краям, так и в середине рулона. Чтобы исключить упругий прогиб вала, в его внутреннюю часть встроены гидравлические компенсаторы, которые выравнивают давление, оказываемое валом по всей ширине обрабатываемого материала.

Химический способ заключается в предварительном нанесении на ткань разделяющего слоя в виде специальной пропитки. Он не позволяет раствору покрытия проникнуть в воздушные пространства между нитями, но обеспечивает при этом необходимый уровень адгезии между тканью и будущим покрытием.

Нанесение покрытий

Процесс нанесения покрытия состоит из двух основных этапов. Первый — это собственно нанесение полимера, второй — его сушка.

Нанесение полиуретанового покрытия методом kiss roll

Если конечному материалу необходимо придать водоотталкивающие свойства, его или полностью погружают в ванну с соответствующим химическим раствором, или прокатывают по вращающемуся валу, частично погруженному в этот раствор. Такой вал называют kiss roller — «целующий вал». Kiss roller наносит отделку только на одну сторону ткани, не пропитывая ее насквозь.

После ванн ткань проходит через сушильные секции, обогреваемые с помощью термомасла. Сушильные камеры могут быть оборудованы и более дешевым источником тепла — газовым, но газ создает очень жесткий режим сушки, а для деликатных тканей больше подходят условия русской печи — мягкий обволакивающий жар без резких тепловых ударов. Именно такой щадящий режим сушки обеспечивает термомасло, которое подается в камеры из специальной термомасляной котельной.

Собственно покрытие может наноситься различными способами. Один из них — это так называемый direct coating (прямой коатинг). Этот метод подразумевает использование вертикальных и горизонтальных ножей, создающих щель определенной конфигурации. Сквозь эту щель на движущуюся ткань подается полиуретановая паста, которая после высыхания в сушильных секциях становится тем самым PU-покрытием.

При необходимости ткань может быть пропущена через линию повторно для нанесения дополнительных слоев покрытий. Это могут быть защитные, фрикционные, антисептические или даже декоративные покрытия: специальный сменный вал напечатает на ткани одноцветный рисунок так же, как это делает печатная машина в типографии.

Стоит отметить, что растворы для всевозможных пропиток подаются на линию с автоматической станции дозирования. Это исключает возможность ошибки в рецептуре и обеспечивает абсолютную идентичность свойств материалов, выпущенных в разное время.

Рассказывая о линии покрытия, Евгений Глушков с особой гордостью упоминает о технологических ноу-хау, которые используются специалистами компании для повышения качества и износостойкости покрытия. По его словам, особая рецептура покрытий выгодно отличает продукцию «Адвентум Технолоджис» от материалов многих конкурентов из Юго-Восточной Азии.

Еще одно ноу-хау компании — возможность использования полимеров на основе органических соединений по технологии Clear Organic. Это позволяет получать экологически чистые полимерные покрытия, соответствующие всем санитарно-эпидемиологическим требованиям. Покрытие на основе органики обладает отличной адгезией и прочно соединяется со слоем ткани, на который оно наносится в жидком виде. В ходе последующей сушки длинные органические молекулы испаряются и образуют в слое полиуретана тончайшие гидрофильные, втягивающие влагу каналы — покрытие становится гидрофильной дышащей полиуретановой «мембраной». И это можно считать еще одним конкурентным преимуществом «Адвентум Технолоджис», так как эффект дышащего покрытия недостижим при использовании полимерных покрытий на водной основе. Существует и альтернативная технология улучшения дышимости PU-покрытия за счет вспенивания полимерной композиции, но такие покрытия получаются намного более толстыми и непрочными.

Линия ламинации

Наиболее известный и самый современный способ изготовления мембранных материалов — это ламинация. Вероятно, благодарить за это надо Gore — компанию, которая в 1970-х годах первой приклеила к ткани пленку из PTFE. Теперь мембранной одеждой трудно кого-либо удивить и все более или менее представляют себе, как она работает. Но название «Gore-Tex» по-прежнему произносится с некоторым придыханием, словно это не технология, а волшебное заклинание, одного упоминания которого достаточно, чтобы одежда начала дышать и перестала промокать.

Много ли волшебства в Gore-Tex на самом деле? Судя по тому, что мы увидели в цехах «Адвентум Технолоджис», дело не в волшебстве, а в оборудовании, технологиях и культуре производства. По словам руководителя компании, они могут хоть завтра начать выпускать ламинаты по заказу Gore-Tex. Нам показали производственную линию, на которой можно создавать любые типы мембранных конструкций, обувные мембранные пакеты с утеплителями и другие комбинации тканей и трикотажа с неткаными материалами.

Сложно ли создавать мембранные ламинаты? Теоретически мало что выглядит проще — достаточно приклеить один материал к другому. Но, как это часто бывает, то, что на первый взгляд кажется простым, скрывает немало подводных камней, для преодоления которых требуется довольно много технологических ухищрений.

Попробуйте, к примеру, протянуть через систему валов и склеить материалы с разной эластичностью. На выходе вы получите сморщенную тряпку, абсолютно непригодную для использования в пошиве одежды. Чтобы решить одну только эту проблему, оборудование для ламинации в «Адвентум Технолоджис» оснащено специальной системой нулевого натяжения Zero-tension, предотвращающей растяжение эластичной ткани в процессе ламинирования.

Таких тонкостей немало, и каждая требует особого технологического решения. Например, чтобы клеевое соединение было максимально прочным, в процессе ламинации в помещении требуется поддерживать влажность на уровне 65 %. А после ламинирования материал должен быть выдержан в специальной камере 48 часов при влажности 80 %.

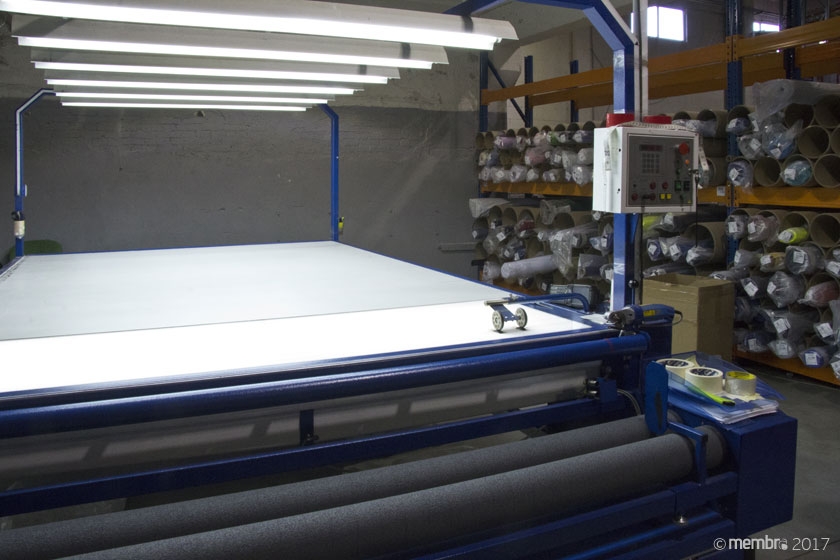

Линия ламинации с системой нулевого натяжения Zero tension

Ламинация осуществляется по технологии hot melt (горячий расплав). Клей наносится нагретым гравированным валом, который «печатает» на ткани клеевой рисунок. И тут есть еще одна тонкость — обеспечение баланса между прочностью клеевого соединения и дышащими характеристиками.

Сам по себе клей не пропускает воздух, поэтому если нанести его сплошным слоем, о паропроницаемости придется забыть. Напротив, слишком редкие клеевые точки не создадут необходимой прочности и обязательно приведут к деламинации — отделению склеенных слоев друг от друга.

Для каждой пары материалов отношение площади, на которую наносится клей, к общей площади ткани (coverage zone) отличается. Поэтому отличаются и гравированные валы — рисунком, частотой и глубиной клеевых борозд. Например, для спортивной одежды, где могут использоваться мембраны с дышимостью в пределах 50 000–100 000 г/м2, клеевая точка должна быть очень маленькая. Тем не менее встречаются пары материалов, где требуется максимальная прочность соединения, и тогда применяются валы full coating, обеспечивающие сплошное или почти сплошное клеевое покрытие.

Мы также изначально изучали возможность нанесения клея через сопла. Это передовая, современная цифровая технология, по сути дела — струйная печать клеем, которая уже применяется в других индустриях. Несмотря на объективную перспективность этого метода с точки зрения развития технологий, именно гравированные валы зарекомендовали себя с лучшей стороныЕвгений Глушков

Надо ли добавить к сказанному, что Евгений Глушков считает линию ламинации своим четвертым и едва ли не любимым трансформером?

Специалисты «Адвентум Технолоджис» видят в ламинации самый большой потенциал для расширения производства и уверены, что могут соответствовать запросам российского рынка с его требованиями к толщине и прочности материалов.

В нашем ассортименте есть даже клоны гортексовских материалов, что позволяет нам гордиться и надеяться на то, что наше оборудование и технологии смогут удовлетворить совсем разные нужды наших клиентовЕвгений Глушков

Лаборатория контроля качества

Лаборатория контроля качества «Адвентум Технолоджис»

Японцы — признанные специалисты в деле обеспечения качества — утверждают, что контроль неэффективен, а качество должно быть встроено в производственный процесс. С этим трудно спорить, но контроль характеристик продукции на ключевых этапах производства — дело обязательное. Для потребителя в первую очередь важны параметры «умного» материала, но не менее важными являются и требования по эксплуатационной безопасности и соответствие экологическим стандартам.

В отдельной статье мы подробно расскажем о лаборатории «Адвентум Технолоджис», а здесь лишь вкратце перечислим основные виды исследований и контроля, которые осуществляет компания:

-

прочность материала на разрыв;

-

прочность материала на раздир;

-

стойкость к истиранию;

-

водоупорность (мм вод. ст.);

-

эффективность водоотталкивающих покрытий;

-

паропроницаемость;

-

механическая устойчивость окраски;

-

устойчивость окраски к поту;

-

устойчивость окраски к стирке;

-

огнестойкость;

-

соответствие санитарным нормам.

Резюме

Как часто бывает, уместить в одну статью огромный объем полученной из первых рук информации довольно трудно. За рамками статьи осталось множество интереснейших технических подробностей и, увы, технологических секретов.

Однако главный итог нашего визита на производство «Адвентум Технолоджис» может быть выражен кратко: в Тульской области создано, успешно функционирует и развивается предприятие по производству широчайшего спектра ультрасовременных высокотехнологичных материалов для одежды и обуви различного назначения, включая, разумеется, наш любимый outdoor.

Компания уже сотрудничает с рядом российских производителей outdoor-одежды и планирует расширять свое присутствие на этом рынке. Мы можем лишь констатировать, что для этого у «Адвентум Технолоджис» есть все необходимое, в том числе энтузиазм и оптимизм руководителей, столь важные в российских условиях ведения бизнеса.