В 1979 году, задолго до появления «синтетической» овечки Долли, американская фирма Malden Mills изобрела и начала производить polar fleece — полярное руно, или, проще говоря, искусственную овчину. Попробуем разобраться в этом виде овцеводства, его кормовой базе, а заодно и особой роли пива в outdoor

С момента рождения первых флисовых «овечек» прошло немало лет, и уже мало кто может представить себе outdoor без этого замечательного материала. В этой статье мы расскажем об основных этапах его производства.

Сырье для производства флиса

Полиэфир, а точнее, полиэтилентерефталат чаще всего встречается под названием полиэстер. Бывалые туристы наверняка помнят название лавсан, которое полиэфир приобрел благодаря Лаборатории высокомолекулярных соединений Академии наук, впервые в СССР получившей это соединение в 1949 году. В других странах этот же материал называется иначе, например дакрон в США или теторон в Японии. Из полиэфира производят большое количество разнообразных материалов и изделий начиная с еще недавно популярных носителей информации — магнитных пленок, флоппи-дисков, — и заканчивая «носителями» жидкостей — обычными пластиковыми бутылками. Кстати, у этих бутылок после вторичной переработки есть шанс стать именно флисовой курткой, поэтому не исключено, что ваш теплый «полар» имеет славную пивно-бутылочную родословную.

Производство полиэфирного волокна

Но для того, чтобы это произошло, полиэфирное сырье должно быть сначала преобразовано в волокно, из которого затем получат нить, пригодную для вязания трикотажного полиэстерового полотна.

Полиэфирное волокно производят с помощью довольно простой процедуры: расплав полиэтилентерефталата продавливают через специальные фильеры — тонкие отверстия диаметром в десятые доли миллиметра. Этот процесс называется экструзией и напоминает изготовление мясного фарша с помощью обычной мясорубки. Вот так просто:

После прохождения через фильеры из расплава образуются тонкие и длинные волокна, которые охлаждаются потоком воздуха и затвердевают. Они-то и являются исходным материалом для изготовления полиэстеровых нитей различного назначения, одно из которых, как мы уже сказали, — согревать туристов. Количество волокон в полиэфирной нити может достигать 250, и на практике ее производство, как и вообще всякое производство, имеет много технологических тонкостей, влияющих как на качество, так и на эксплуатационные характеристики будущего изделия.

Производство трикотажного полиэстерового полотна

Вязание полотна из полиэфирных нитей практически ничем не отличается от обычного вязания на круговых вязальных машинах. Результат тоже выглядит вполне привычно — в виде длинной трикотажной «трубы» белого цвета, похожей на бесконечный вязаный носок для Гулливера. «Труба» стирается, окрашивается, обрабатывается водоотталкивающей пропиткой и режется. То есть никаких высокотехнологичных чудес не происходит и на этом этапе. Почти все эти процедуры проделывает всякая бабушка со спицами в руках, когда вяжет носки любимым внучатам. Правда, бабушка не знакома с проблемами окрашивания полиэстера, с которыми сталкиваются производители полиэстерового трикотажа — окраске он поддается с трудом.

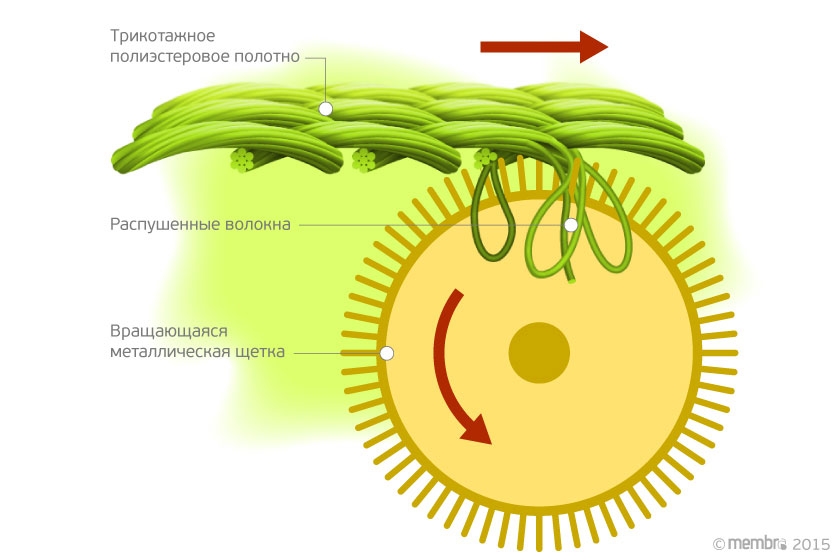

У связанного, окрашенного и подготовленного для следующих операций полотна одна сторона довольно гладкая, а другая — шероховатая из-за обилия мелких петель, образовавшихся в процессе вязки. В этих петлях и находится ключ к разгадке секрета флиса.

Превращение полиэстерового полотна во флис

Полиэфирное полотно шероховатой стороной протягивается по специальным вращающимся металлическим щеткам, которые вытягивают волокна из тех самых мелких петель и распушают их. После этого обработанная сторона становится мягкой, ворсистой и уже очень похожей на то, как выглядит привычный флис.

Однако вторая сторона полотна все еще остается гладкой, поэтому его снова протягивают по вращающимся щеткам, но теперь щетки проталкивают ворс с распушенной поверхности на другую сторону полотна. Таким образом с обеих сторон полотна образуется много воздушных карманов, которые и обеспечивают отличные теплосберегающие свойства флиса.

На финальной стадии производится антипилинговая обработка. Специальные винтовые фрезы сбривают лишний ворс с поверхности материала, тем самым уменьшая склонность флиса к скатыванию — пилингу. В конце производственного процесса полотно растягивается до нужного размера и стабилизируется в таком состоянии горячим паром. Затем флис наматывают на рулоны и отправляют на пошивочные фабрики. Лидером среди производителей высококачественного флиса считается фирма Polartec®.

Резюме

-

Сырьем для производства флиса служит полиэтилентерефталат, более известный как полиэфир или полиэстер.

-

Флис получают из полиэстерового трикотажного полотна путем его расчесывания специальными вращающимися щетками.

- Качество флиса зависит от характеристик полиэфирной нити, применяемой для его производства, и от точного соблюдения всех технологических процессов.